来源:半岛在线登录官网 发布时间:2024-02-16 04:54:36

为了改善模具加工中零件加工表面存在振纹、过切等表面上的质量不佳的问题。文中通过FANUC SERVO GUIDE 软件测试机床的伺服系统性能,针对测试结果,对机床伺服系统三环参数、背隙加速等伺服参数进行逐步调试和优化,并将优化结果应用于某模具样件加工试验,试验根据结果得出,优化后的伺服系统响应性能和机床的加工性能都有所提高。

数控机床是模具产品的生产载体,其伺服系统性能的好坏直接影响着模具产品的加工质量。一般在机床刚出厂时,厂家会给定一组能确保正常加工的参数值,但并不能发挥机床最佳的加工性能[1]。另一种情况是随着数字控制机床使用时间的增加,机床的机械性能发生了变化。此时与之相关的伺服参数也要随之做出调整,否则会引起机床机电不匹配,造成机床运行不稳,产生振动,使得零件加工表面存在振纹、过切等表面上的质量不佳的问题[2]。因此为了能够更好的保证模具产品的加工精度和表面上的质量,对数字控制机床伺服系统来进行优化显得尤为必要。

文中通过FANUC SERVO GUIDE 软件测试机床的伺服系统性能,针对测试结果,对机床伺服系统三环参数、背隙加速等参数进行逐步调试和优化,以获得良好的伺服动态性能和机械刚性,使数控机床处于稳定的工作状态,充分发挥最优加工性能,从而提升模具产品加工品质和精度。

数控机床伺服系统优化的目的,是为了更好地优化机械特性和电气特性之间的配合,以获得更高的伺服系统响应和机械刚性,从而获得更好的加工性能[2]。FANUC 伺服系统控制采用三环控制的方式,如图 1 所示[2-3]。

FANUC系统将伺服三环控制集成在NC的轴卡上,通过接收NC所发出的指令,经轴卡的三环处理后输出至放大器,驱动电机运行。最内环是电流控制,中间环是速度控制,最外环为位置控制。三环中,电流环是整个伺服系统控制的根本环节,作用是提高系统的快速性,限制最大电流,使系统有足够大的加速转矩。速度环是伺服控制的中间环节,作用是提高系统抗负载扰动能力,抑制速度波动。位置环是最外环,其作用是保证系统的静态精度和动态跟随性能[4]。三环中,电流环响应速度最快,其次是速度环,最后是位置环。若要提高位置环回路增益须先提高速度环回路增益,否则容易导致机床振荡,运行不稳。因此,伺服优化应遵循“由内而外”的原则,秉承先电流环、后速度环,最后位置环的先后顺序来优化。

伺服优化的实质是根据机床的频率响应曲线、圆弧测试图进行分析,合理调整伺服三环参数,尽可能使各轴精确的跟随移动指令和抑制干扰扭矩,即在一定的机械状态下确保伺服系统不会出现振荡,保证三环控制回路能够在高响应、高刚性下“和谐”工作[5-6]。

(1)提高伺服电机增益,抑制机床振动通过频率响应测试抑制机床共振点,提高机床增益,以匹配机床的机械刚性、提高电机的响应速度。

(2)循圆象限凸起抑制,调整加工精度通过观察机床圆弧象限测试进行调整,抑制伺服轴换向时的凸起,消除加工时的象限痕。

某加工中心使用 FANUC 0i-MF 系统加工模具产品试件,使用AICC功能,进给量为2000mm/min, 经加工后,零件加工表面有明显的振纹,存在过切,如图2所示。

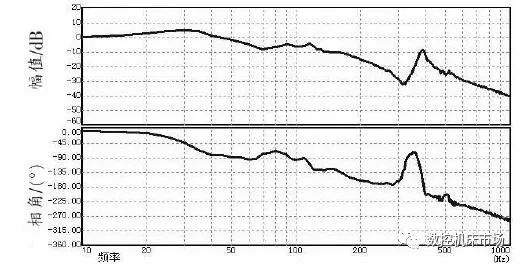

(1)首先利用 SERVO GUIDE 软件测试机床 3 轴静态频率响应曲线,观察机床的机械性能。静态频率响应测试是 SER⁃VO GUIDE 调试中非常重要的一环,它波形的好坏反映了机床很重要的机械特性,它调整的好坏直接影响了后续圆弧部分的调整,以及机床运行的平稳和加工效果的好坏,在整个调试中具有非常重的分量。频率响应测试通过频率响应测量各轴的共振点,并用滤波器参数来抑制共振[5]。在满足波形要求,保证共振点被抑制的情况下,提高速度环路增益。以 X 轴测试为例,优化前频率响应图如图3所示。

调试中主要以幅频特性曲线作为考察伺服特性的主要依据[5]。由图3 可知,幅频曲线HZ 范围内幅值低于 0d B,表示系统响应滞后。先检查电流环参数,发现“HRV+

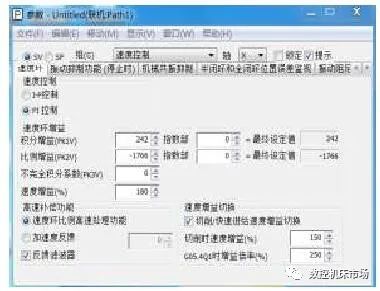

控制有效”未选中,如图4所示。此功能是在HRV3基础上进行控制的,即HRV3+功能,可以实现电流环更高速响应和较高的速度增益设定。选中“HRV+控制有效”选项,再次测试频响曲线 X轴优化中频率响应波形

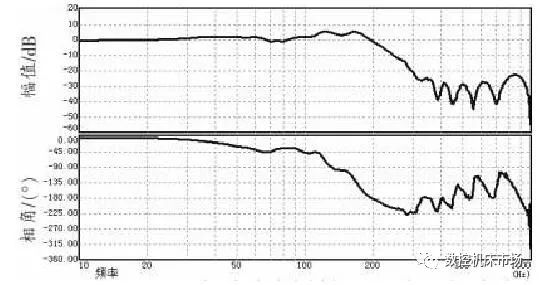

在使用了HRV+控制有效后,低频部分幅值基本接近0d B,系统响应滞后明显改善。但高频部分在 380h Z 左右仍存在明显的共振点。调试中逐步加入滤波器来抑制高频振荡。在使用 HRV 滤波器后机床高频共振被抑制,振荡现象明显减弱。机床消除振动的原则是在抑制掉高频振荡点后,确保机床平稳运行的状态下尽可能提高机床伺服系统速度增益[4]。经反复调试,最终将速度环增益由原来的 150 调整到最终的 180。优化前后的速度环参数设置如图6所示。

最终优化后X轴频响特性曲线所示。此时曲线d B,高频衰减区域的幅值低于-20d B。经优化后的机床机械特性已明显提高,既充分发挥了伺服的刚性余量,又保证了伺服轴的稳定运行。

(2)在合理优化了三轴伺服环增益,确保三轴在高刚性下稳定运行后。将 CMR(柔性齿轮比)扩大 10 倍(系统检测精度提升)。因为在机械性能较好的前提下,扩大CMR倍数能够改

善电流特性曲线,使得机床运行更加平稳,降低电流波动,对加工表面的光洁度一定的改善作用。

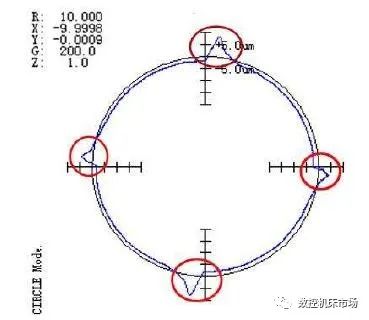

(3)经上述调试后,机床高频振动被抑制,伺服响应性能有所提高。再次加工,奔驰件试件表面振纹已明显改善,但加工试件上仍存在过切现象,需通过圆度测试进一步检测。以 XY

根据XY轴圆度测试图分析,四个象限均有凸起,Y轴两象限凸起接近 10um。这可能是造成工件加工爬坡过切的原因。在机床系统中,当反冲摩擦的影响较大时,在电机反转时,就会产生延迟,造成圆弧切削时的象限凸起。以Y轴为例,尝试对Y的象限凸起进行补偿,试着将背隙加速补偿参数调大,观察Y 轴象限凸起有所改善,经反复调试,将 Y 轴背隙加速补偿量(NO. 2048)由原来的 200 增加到 600,背隙加速有效时间(NO.2071)由原来的0增加到10。X轴背隙加速补偿量由原来的0增加到300,背隙加速有效时间由原来的0加到6。经优化后的XY轴圆弧图形如图9所示。四个象限凸起均被抑制在5um以内,明显改善。

完成上述步骤调试后,使用AICC功能,再次加工。由于高频振动得到抑制,象限凸起现象改善,使得机床运行平稳。最终加工效果刀路整齐,表面光滑无振纹,过切现象有所改善。加工后试件如图10所示。

经试验研究结果表明,通过 FANUC 伺服优化可有效解决模具加工中零件表面振纹和过切现象,改善模具产品表面加工品质和加工精度,提高数字控制机床的加工性能。在实际伺服优化过程中,由于各厂家机床本身机械的不同,装配的差异,其伺服参数调整会有些差异,即便是同一台机床不同时期因磨损使用程度的不同,其伺服优化也并不完全相同,但整个伺服优化的方法和流程大体一致。伺服优化是一项烦琐的工作,需反复调试,摸索总结,方能确定好的优化结果。

关键字:引用地址:伺服优化原理和优化方案设计上一篇:旋转变压器位置传感器旋变的主要结构和工作原理下一篇:PLC+变频器的电气控制系统主电路原理

数控机床总线#报警的维修 1.1 故障现象 开机后,屏幕显T 400000#报警:PLC停止;400015#报警:Profibus_ DP I/O出错,逻辑地址9。机床操作ICI板上按钮均无效,所有指T灯都没有点亮,按RESET键、热启动或冷启动系统,均不能清除报警。 1.2 故障分析及处理 该机床数控系统采用SINUMERIK 802D系统,配置SIMODRIVE 611 UE伺服驱动系统,由PROFIBUS-DP现场总线实现设备级控制系统与分散式I/O的通信,主站周期地读取从站的输入信息并周期地向从站发送输出信息,还提供智能化现场设备所需的非周期

在机床控制中双轴或多轴同步控制是一种常见的控制方法,如动梁式龙门铣床的横梁升降控制,龙门框架移动式加工中心的龙门框架移动控制等。虽然在这些情况下可以采用单电动机通过锥齿轮等机械机构驱动双边的方案,但是传动机构复杂、间隙较大,容易造成闭环控制系统的不稳定,而且运行噪声大,维护困难。另外若用于负载转动惯量较大的场合,由于传动效率低,必然要选用功率很大的电动机,仅仅从经济性来考虑,这个方案就不太理想,因此采用两个电动机双边驱动是比较理想的方案,这就产生了双轴同步控制的问题。 1、机床多轴同步控制方案的比较 1.1 普通机床的同步控制 对于普通机床的双轴电动机同步控制一般有以下解决方案。①由一套直流调速装置驱动两台直流电动

由中国机床工具工业协会主办,并与上海市国际展览有限公司共同承办的第十届中国数控机床展览会(CCMT2018),将于2018年4月9-13日在上海新国际博览中心举办。届时,作为本年度国内举办的规模最大、品牌知名度最高的机床工具展,CCMT2018将再次搭起炫目、盛大的舞台,迎接中外机床工具行业以及众多用户行业宾朋的到来。 中国数控机床展览会(CCMT)自2000年在上海创办以来,至今已连续成功举办了九届。作为中国国际机床展览会(CIMT)的姊妹展,伴随着产业的进步与发展,以及展商和观众需求的不断提升,CCMT展会在专业化、信息化和服务水平等方面不断提升。凭借中国市场吸引力和展会良好组织,CCMT境外展商数逐届增加,国际参与度不断

0 引言 以无刷直流电动机为核心的无刷直流伺服系统具有优越的调速特性以及寿命长、效率高、维护性好等优点,高精度、高可靠性、高智能化的无刷直流伺服系统是当前伺服系统的重要发展方向 。随着微电子技术和控制理论的发展,伺服系统能够获得越来越高的工作精度、较宽的调速范围,促进了伺服系统在各个行业和领域应用,例如工业自动化控制。在工业自动化领域中,某些场合如高精度数控机床和一些液压设备需要两台或者多台电机同时工作来达到保证精度、提高性能的目的。一种液压设备要求两台伺服电机同时工作,并有较高的伺服精度要求,需要设计合适的伺服系统。本文介绍了以高性能数字信号处理器TMS320F2812 为控制核心的双通道高精度伺服控制系统,充分利

摘要:利用可编程控制器(PLC)控制系统的高可靠性、编程及维护方便、体积小的特点,将其应用于环流可逆调速系统中,研制出基于PLC的工业机器人关节直流伺服系统,通过环流可逆调速系统控制电机的正反转, 实现对工业机器人关节的伺服控制。其优点是在改变电机正反转时无需改变线路结构,使工业机器人关节的伺服控制更简单、可靠和稳定。 1 引 言 随着现代科学技术的发展,PLC己广泛地应用于工业控制微型计算机中。 目前,工业机器人关节主要是采用交流伺服系统来控制,本研究将技术成熟、编程方便、可靠性高、体积小的SIEMENS S-200可编程控制器 ,应用于可控环流可逆调系统,研制出机器人关节直流伺服系统,用以对工业机器人关节进行

1-10月,数控金属成形机床产量2.00万台,同比下降4.64%,不过,尽管行业总体产量下滑,但龙头企业结构升级效果正在显现,数字控制机床产量的收入实现大幅增长,以武汉华中数控为例,2015年公司在总体营业收入下降6.06%的同时,数控系统与数字控制机床营业收入双双破亿,分别同比增长153.12%和153.02%,公司产品与技术升级效果显着。 1、数字控制机床 受制造业增长放缓,下游需求减弱,以及上年基数垫高等多重因素共同影响,2015年数字控制机床产量大幅回落。全年,数据金属切削机床产量23.56万台,同比下降9.53%;1-10月,数控金属成形机床产量2.00万台,同比下降4.64%,不过,尽管行业总体产量下滑,但有突出贡献的公司结构

自2008年全球金融危机以来,机械行业的投资增速长期处在向下的趋势中,由于市场环境和其他增长要素的显著变化,机床工具产业正面临和经受调整转型的严峻考验。2014年机床行业依然面临着市场规模整体萎缩、需求结构迅速升级、产能过剩和成本上升等一系列问题将不会得到明显好转,机床工具行业的低迷状态将继续保持。 根据国家统计局统计,今年上半年,机床行业亏损企业占比为13.8%,其中国有控股企业亏损占比为41.8%。在八个分行业中,亏损面最大的是金属切削机床,亏损企业占比为24.7%,其中国有控股企业亏损占比达50.8%。 在机床行业中法因数控2014年上半年实现营业收入1.42亿元,同比下降14.83%。无独有偶。华东

伺服放大器内部的智能功率模块IPM(IntelligentPowerModule)内藏有过电压,过电流和过热等故障检验测试电路,所以当电机驱动负载在加速或者减速过程中,电机的输出力矩大于电机的额定力矩并持续较短时间后,放大器就会有过载报警。 下面以定位模块QD75控制MR-J2S伺服放大器为例进行说明 图3中的马达速度No对应图1中的速度指令(Commandspeed),加减速时间tpsa和tpsd对应图4中的实际加减速时间。已知了负载惯量和电机惯量,就可以计算出加减速力矩Ta和Tb。由图3所示。 与加减速的输出力矩相比,电机在带动负载在运行中的输出力矩是最小的,用TL表

MPS电机研究院 让电机更听话的秘密! 第一站:电机应用知识大考!跟帖赢好礼~

电源小课堂 从12V电池及供电网络优化的角度分析电动汽车E/E架构的趋势

2月5日消息,AMD线程撕裂者竖起了工作站、发烧桌面处理器的天花板,Intel至强虽然无力抗衡,但也不能放弃,只是实力所限,提升有点慢,下一 ...

DevEco Studio 4.1带来多种调试能力,助力鸿蒙原生应用开发高效调试

目前,HarmonyOS NEXT星河预览版已经正式面向开发者开放申请,面向鸿蒙原生应用及元服务开发者提供的集成开发环境——DevEco Studio也迎 ...

英特尔 Thread Director 技术助力,Linux 用户运行 Windows 虚拟机性能提升 14%

2 月 5 日消息,去年 10 月,微软发布了一份指南,鼓励 Windows 用户通过 WSL 尝试 Linux,这多少让人有些意外。而如果你是一位 ...

不支持超线,新款英特尔 Arrow Lake-S 芯片样品现身测试数据库

2 月 3 日消息,消息人士 InstLatX64 近日在 X 平台分享了一条来自英特尔测试机数据库的信息,称发现了一款不支持超线 ...

智能家居是在物联网的影响之下物联化体现。智能家居通过物联网技术将家中的各种设备(如音视频设备、照明系统、窗帘控制、空调控制、安防系 ...

FPGA/DSP总线与接口数据处理消费电子工业电子汽车电子其他技术存储技术综合资讯论坛电子百科词云:

友情链接: